涂料印花具有工艺简单、节约能源、色泽鲜艳、应用面广和环境污染小等优点,已被印染企业广泛应用.[1-2]目前,涂料印花粘合剂绝大部分是聚合物乳液,用于织物印花的乳液粘合剂按其化学结构可分为聚丙烯酸酯类、丁二烯类、醋酸乙烯酯类和聚氨酯类.其中,聚丙烯酸酯类粘合剂应用普遍[3-5],而制备工艺条件对粘合剂的应用性能具有显著影响,研究者们对其进行了大量试验,但对乳化方式的研究却不多见.大多文献采用一步法乳化,而理论上,采用分步乳化可在乳胶粒表面包覆足够的乳化剂,减小乳胶粒与水之间的界面能,增强乳液的稳定性.因此,为了解制备工艺条件对聚丙烯酸酯类粘合剂应用性能的影响,本文用乳液聚合方式,制备了聚丙烯酸酯涂料印花粘合剂,并讨论确定了制备聚丙烯酸酯粘合剂的工艺条件.

1试验

1.1试剂与仪器

试剂:丙烯酸甲酯、丙烯酸丁酯、丙烯酸、苯乙烯、十二烷基硫酸钠、过硫酸铵、碳酸氢钠、氨水(均为分析纯),N-羟甲基丙烯酰胺、OP-10(均为化学纯),620增稠剂(工业品).

仪器:JJ-1B型恒速强力电动搅拌器;DHG- 9070A型电热恒温鼓风干燥箱(上海和呈仪器制造有限公司生产);Y571N型摩擦刷洗色牢度仪;SF600型测配色仪;TNI02I标准沾色灰卡.

1.2聚丙烯酸酯粘合剂制备

1.2.1单体预乳化

将单体、乳化剂和水分别采用一步法(所有单体和乳化剂一次投入并乳化)和分步法加入三口烧瓶中,在规定温度下,快速搅拌乳化50~60 min.分步法加料(理论固含量30%)为:乳化剂OP-10 1.5%(对单体质量)、十二烷基硫酸钠2.4%(对单体质量)和水,快速乳化10 min;丙烯酸(2%)、丙烯酸丁酯(63%),快速乳化10 min;苯乙烯(10%),快速乳化15 min;丙烯酸甲酯(23%)、N-羟甲基丙烯酰胺(2%),快速乳化15 min,乳化结束.

1.2.2聚合反应

预乳化结束后,以碳酸氢钠调节预乳液pH值;将1/6预乳液作为打底液并加入剩余部分水.升至一定温度后,加入部分引发剂;待烧瓶内乳液呈现蓝色荧光后,开始双滴加剩余的预乳液和第二部分引发剂;双滴加结束后,追加剩余引发剂至规定值,升温并保温一定时间使单体彻底反应;后降温,加入氨水调节粘合剂乳液pH为6;过滤出料,即得涂料印花粘合剂.

1.3印花工艺

印花(涂料大红4%,粘合剂20%,620增稠剂4%)→烘干(100℃,3 min)→焙烘(150℃,3 min).

1.4性能测试

1.4.1乳液稳定性

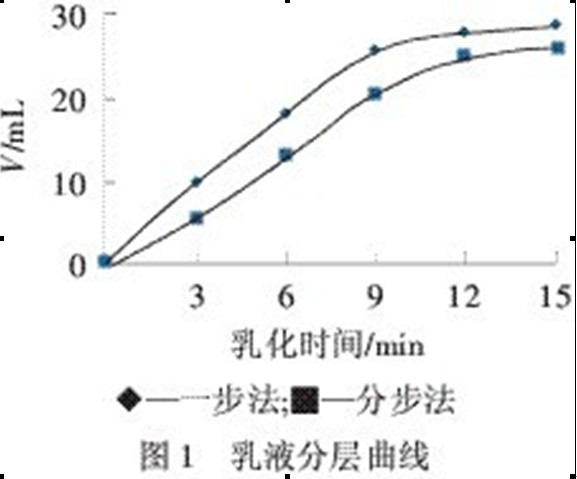

用量筒量取50 mL预乳液,每3 min记录乳液分层体积(下层清液体积V,mL),并做出乳液分层曲线.曲线斜率越小,表明乳液稳定性越好.

1.4.2转化率[6]

准确称取3 g样品于已恒重的称量瓶中,在105℃下烘至恒重,按式(1)计算转化率.式(1)中:G0为样品质量;G1为样品干燥后恒重;W为配方中除单体外不挥发组分的质量分数;M为单体质量分数.

1.4.3凝胶率[7]

收集搅拌棒及烧瓶壁上的凝胶,冲洗后在105℃烘箱(上海和呈烘箱)中烘至恒重.凝胶率按式(2)计算.式(2)中:W为凝胶量;M为单体总质量.

1.4.4干/湿摩擦牢度[8]

干/湿摩擦牢度参照GB 3920-1997《纺织品耐摩擦色牢度测试方法》测试.

1.4.5耐沾污性[9]35

涤/棉织物浸轧300 g/L粘合剂(一浸一轧),100℃烘干,150℃焙烘3 min;与未浸轧粘合剂的涤/棉织物同时浸入0.02 g/L分散染料染浴中,于80℃处理5 min;水洗,100℃烘干;测K/S值,并按式(3)计算表观沾色比值,比值越小,粘合剂的耐沾污性越好.式(3)中:(K/S)A为浸轧粘合剂织物的K/S值;(K/S)B为未浸轧粘合剂织物的K/S值.

1.4.6抗高温泛黄性[10]

在净洗后的纯棉漂布上印制500 g/L粘合剂.于100℃烘干(上海和呈烘箱)后再180℃焙烘(上海和呈烘箱)2 min,冷却后测试其三刺激值,按式(4)计算泛黄指数(Y1).式(4)中:X、Y、Z为样品在D65/10°光源下的三刺激值. Y1值越大,说明样品越黄.

1.4.7结膜速率[9]33

称取粘合剂2 g,使之均匀铺展在瓶底;40℃烘干,观察其烘干(上海和呈烘箱)结膜情况.

1.4.8皮膜耐水性[11]

刮500 g/L粘合剂于玻璃板上,80℃烘干(上海和呈烘箱),150℃焙烘(上海和呈烘箱)4 min,室温下将2/3皮膜在蒸馏水中浸泡24 h,观察皮膜变化情况.

2结果与讨论

2.1影响乳液稳定性的因素

2.1.1单体乳化方式

单体乳化的好坏是聚合反应能否顺利进行的前提条件,乳化得越好,合成的乳液越稳定,粒径也越小.目前,在聚丙烯酸酯类粘合剂的文献资料中,大多采

转化率=×G 1-G0W G0M(1)

凝胶率=×W M(2)表观沾色比值=(K/S)A(K/S)B(3)Y1=1 00×(1.30 X-1.15 Z)Y(4)

用一步法对单体进行乳化.本文对分步和一步乳化法进行了对比,研究了单体乳化方式对乳液稳定性的影响,其结果见图1.

由图1可知,采用分步法乳化时,乳液稳定性优于一步法.原因是:相对于一步法乳化,在分步乳化的过程中,先投入疏水性较强的单体,能够在乳化剂浓度相对较高的条件下有效地被稳定分散,并有足够的乳化剂包覆在已形成的乳胶粒表面,减小了乳胶粒与水之间的界面能,增强了乳液的稳定性.故宜采用分步法乳化,以利于乳液聚合.

2.1.2乳化温度

如图2所示,40℃左右乳化时乳液分层速度慢,其稳定性优于其他3个温度.原因是:实验使用的乳化剂十二烷基硫酸钠和OP-10为阴/非离子型复配体系,如果温度太低,十二烷基硫酸钠在水中溶解度很低,致使包覆在形成的乳胶粒表面乳化剂量不足乳胶粒与水之间的界面能较大,乳液的稳定性较差;温度升高,包覆在形成的乳胶粒表面的乳化剂量增加,乳胶粒与水之间的界面能减小,乳液稳定性提高;但温度过高,达到60℃时,水化层大幅度减薄,使OP-10在水中的溶解度减小,以致从水中析出,包覆在形成的乳胶粒表面的乳化剂量减少,乳胶粒与水之间的界面

2.2影响粘合剂性能的因素

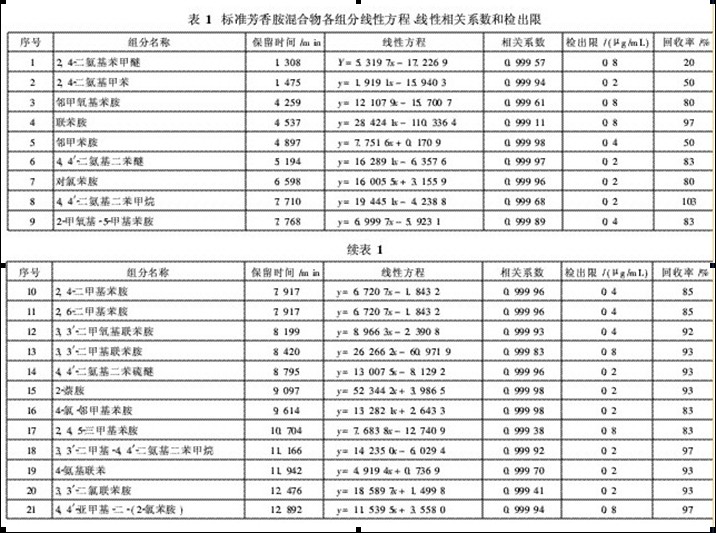

2.2.1引发剂的投入方式及分配比例

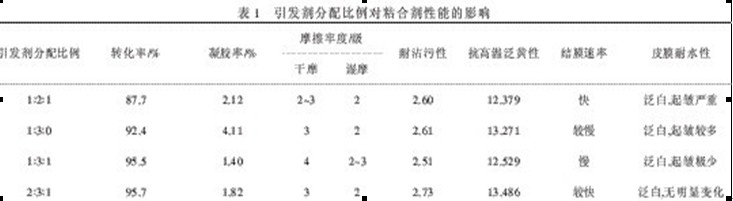

由表1可知,引发剂按1∶3∶1分配比例分3次加入,聚合转化率和凝胶率较好,其产品的干/湿摩擦牢度、耐沾污性佳,抗高温泛黄性和皮膜耐水性也较好,且慢的结膜速率也不易导致印花网孔的堵塞,综合性能佳.原因是:采用分步加入法可降低引发剂的瞬时浓度,使反应平稳,不过早交联,提高转化率,降低残余单体量.步引发阶段,若引发剂用量过高,虽然利于缩短引发时间,但会使前期聚合反应剧烈,难以控制,从而产生溢料现象,且使分子质量下降,残余单体含量增加;同时,因为引发剂本身为电解质,浓度过高会导致盐效应,引起粒子聚集,粒子粒径增加过大,乳液的稳定性降低.第二步,在打底液引发反应后,双滴加的引发剂量如果过少,虽然反应比较温和,但所需的聚合时间相对较长,在确定的反应时间内,产品残留单体含量偏高;若引发剂量过高,反应速度过快,大量反应热难以控制,易形成暴聚,降低产率.第三步,追加部分引发剂有利于残余单体的进一步反应.故引发剂的分配比例宜采用1∶3∶1.

2.2.2预乳液pH值

预乳液pH值影响着乳液聚合体系的稳定性和粘合剂的应用性能.由于引发剂过硫酸铵(APS)分解后会产生氢离子,随着过硫酸铵的分解,氢离子浓度增大,从而影响乳液的稳定性.加入一定量碳酸氢钠(pH值调节剂),保持聚合体系pH值的相对稳定,有利于反应的平稳进行和产品应用性能的改善.

由表2可知,预乳液pH为5时,转化率和凝胶率较好,所得粘合剂产品的干/湿摩擦牢度、耐沾污性、耐高温泛黄性和耐水性佳,其结膜速率慢,不易导致印花网孔的堵塞,综合应用性能佳.原因是:在乳液聚合过程中,由于丙烯酸水溶性较大,趋向于分布在乳胶粒表层.在较高pH条件下,表层的羧基被中和电离为羧酸根离子,受机械剪切力作用,颗粒表层的部分聚合物链段易溶解分散到水中,并吸附水中的乳化剂分子,成为新的乳胶粒,使乳胶粒粒径变小.随着乳液pH值的增加,羧基中和程度提高,有利于提高羧基在乳胶粒表面的分布比例,降低乳液表面张力,从而提高乳胶粒静电稳定性,减少凝胶率,提高聚合过程的稳定性和乳液的冻融稳定性.但如果乳液的pH值过高,会使离子强度增加过多,电解质效应使离子发生凝聚,降低聚合稳定性.故宜调节pH为5.

2.2.4双滴加时间

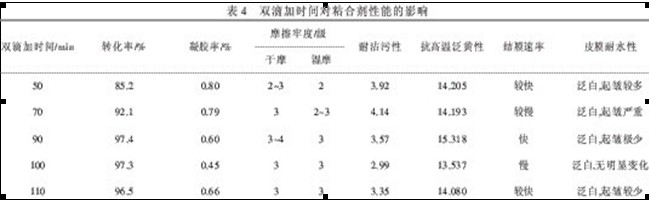

由表4可知,在100 min内完成双滴加,转化率和凝胶率较好,其产品的耐沾污性、抗高温泛黄性也佳,干摩擦牢度仅稍次于90 min完成的双滴加产品;且皮膜耐水性佳,结膜速率慢,不易导致印花网孔的堵塞.但聚合过程属于放热反应,若双滴加时间太短,引发剂瞬时浓度过高,反应过快,导致聚合热难以控制,易产生暴聚,影响产率;若双滴加时间过长,引发剂瞬时浓度较低,虽然反应过程温和且能进行完全,但反应过慢,且有些乳胶粒变粗,影响稳定性.以100 min为宜.

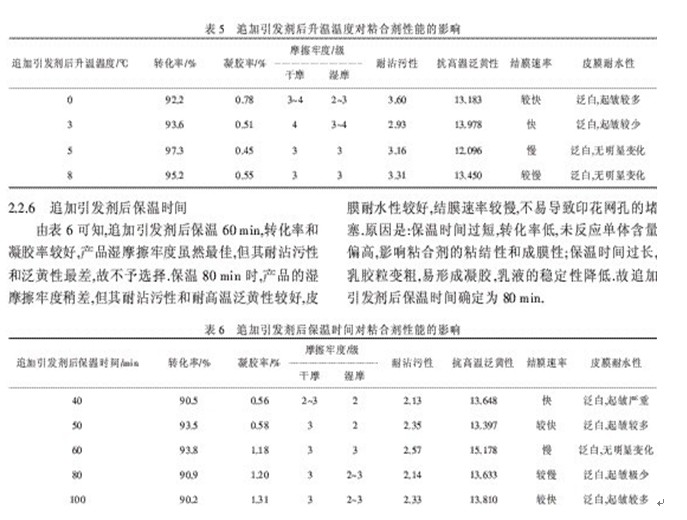

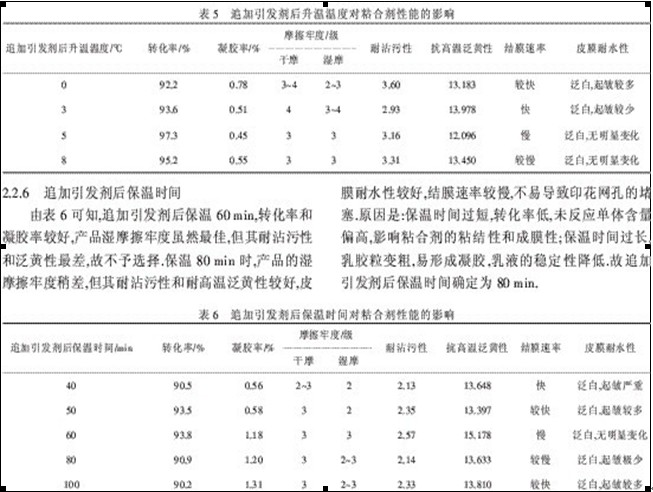

2.2.5追加引发剂后升温温度

由表5可以看出,追加引发剂后升温3℃转化率和凝胶率较好,其产品的干/湿摩擦牢度、耐沾污性佳,但耐高温性差.经测试发现,其结膜速度过快,容易导致印花网孔的堵塞,且皮膜耐水性差,故不予采用.而升温5℃产品的干/湿摩擦牢度和耐沾污性仅次于升温3℃的产品,而且泛黄性好,皮膜耐水性佳,结膜速率慢,不易导致印花网孔的堵塞,综合性能佳.原因是:保温温度过高,部分残留单体气化挥发,转化率偏低,同时,反应速率过快,反应热不易分散,易引起暴聚,产生凝胶;若温度过低,则残留单体含量偏高,固含量及转化率低,不仅会造成生产效率低,所得乳液稳定性差,还会使印花牢度下降.故追加引发剂后升温3~5℃为宜.

3结论

(1)单体采用分步法进行乳化,其乳液的稳定性好于一步法;恒温40℃乳化,所得乳液稳定性较好,温度偏低或偏高均对乳液的稳定性不利.

(2)引发剂采用分3步加入的方式,调节预乳液pH 5后进行双滴加、80~85℃ (上海和呈烘箱)下恒温100 min完成双滴加、追加引发剂后升温3~5℃保温80 min至反应结束,可获得应用性能优良的粘合剂产品. |